01.07.2024

DKS Klebstoff-Lexikon

Täglich erklären wir unseren Kunden welcher Klebstoff für dies oder das verwendet werden soll bzw. warum sich etwas nicht so „fügt“ wie erwartet. Daher wollen wir mehr Einblick in unser Wissen rund um die Klebetechnik geben. Die Hälfte unseres Außendiensts verfügt über spezifische Ausbildungen dazu.

Die Wahl der

optimalen Fügetechnik basiert prinzipiell auf einer Vielzahl physikalischer und

chemischer Prinzipien wie Zug-, Scher-, Spalt- und Schälkräfte,

Druckbeanspruchung, Spannungsverläufe, thermische Belastungen und vielem mehr.

Wer sich mit Klebetechnik beschäftigt, sollte die Begriffe Adhäsion und Kohäsion kennen. Ihre

Wirkung beschreibt die Bindungskräfte beim Kleben. Adhäsion umfasst die

Oberflächenhaftkräfte zweier unterschiedlicher oder gleicher, fester

oder flüssiger Stoffe durch Molekularkräfte. Zum Beispiel Kreide an der

Tafel, Druckfarbe am Papier oder Wassertropfen am Spinnennetz. Kohäsion

bezeichnet die Festigkeit innerhalb des Klebstoffs. Durch die Kohäsion

werden Zähigkeit und Fließverhalten bei der Verarbeitung sowie die Festigkeit des ausgehärteten Klebstoffs bei der Beanspruchung beeinflusst.

Für heikle Klebeprozesse sind viel Erfahrung sowie zahlreiche Analysen und Versuche für die optimale Auswahl des Klebstoffs nötig. Viele unserer Techniker haben sich daher eigene Werkstätten eingerichtet, in denen sie Produkte testen, Vorversuche durchführen und Prüfkörper anlegen.

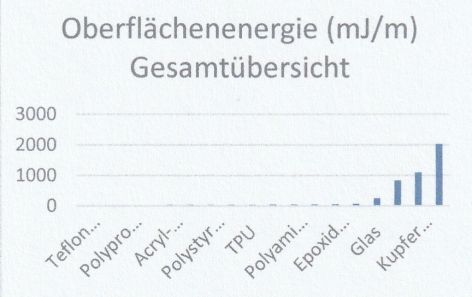

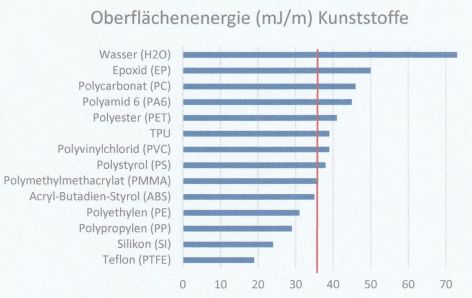

Ob ein Klebstoff hält oder nicht, hängt hauptsächlich von der Oberflächenenergie des Werkstoffs ab. Die Oberflächenenergie ist ein Maß für die Anziehungskraft der Materialmoleküle. Diese Anziehungskraft entscheidet, ob und wie stark etwas auf einer Oberfläche haften kann und ist somit maßgebend für eine Beschichtung oder Verklebung. Grundsätzlich gilt: Metalle haben eine sehr hohe, Glas/Holz/Mineralien eine mittlere und Kunststoffe eine geringe Oberflächenenergie. Bei Kunststoffen ist also besondere Vorsicht geboten!

Die Einheit für die Oberflächenenergie wird in

Megajoule pro Meter (mJ/m) angegeben. Der Grenzwert für eine ausreichende

Benetzung der Oberfläche liegt bei ca. 36mJ/m. Im Internet

findet man zur Orientierung eine Vielzahl an Tabellen mit typischen Werten für

verschiedene Materialien. Bei vielen Kunststoffteilen ist das Material durch

eine Prägung angeben z.B. ABS, PVC, PP, PA12. Produktdatenblätter vom

Kunststoffhersteller führen ebenfalls oft die Oberflächenenergie an.

Der Wert der Oberflächenenergie lässt sich mit Testtinten ermitteln bzw.

überprüfen. Diese sind im Fachhandel mit verschiedenen Werten erhältlich, meist

in 2er-Schritten aufwärts. Da der Grenzwert bei ca. 36mJ/m liegt, ist die

38er-Tinte wichtig. Kann diese Tinte noch benetzen, liegt der Wert der

Oberflächenenergie des Werkstücks über 38mJ/m und eine Benetzung ist

grundsätzlich möglich. Je höher der Wert liegt, desto besser funktioniert die

Benetzung. Die richtige Anwendung und Bewertung der Testtinte wird meist ausführlich

vom Hersteller erklärt.

Die

Oberflächenenergie lässt sich auch durch einen Schnelltest mit Wasser

ermitteln. Wasser hat eine Oberflächenenergie von 73mJ/m. Leert man

Wasser auf eine Oberfläche und es benetzt die Fläche, ist die

Oberflächenenergie des Untergrunds höher als die des Wassers, also

mindestens 73mJ/m. Auf dieser Fläche sollte eine gute Benetzung des

Klebstoffs möglich sein. Bei Tropfenbildung ist

die Oberflächenenergie (Oberflächenspannung) des Wassers höher als die

des Untergrunds, der Wert liegt also unter 73mJ/m. In diesem Fall

lohnt es sich genauer nachzuforschen, da die Benetzbarkeit schlecht bis

unmöglich sein kann.

Oberflächen(energien) können natürlich verändert bzw. optimiert werden.

Für

Oberflächen die nahe am Grenzwert liegen, benötigt man bei vielen Klebstoffen

einen Aktivator oder Primer. Bei Oberflächenenergien unter dem Grenzwert, gibt

es Möglichkeiten diese anzuheben. Dazu ist technische Unterstützung durch

unsere Techniker nötig. Eine

bewusste Veränderung der Oberflächenenergie macht man sich in vielen Bereichen

zunutze. Als Beispiele dienen Polituren und Versiegelungen. Nach dem Polieren

des Autos perlt Wasser ab und Schmutz kann kaum mehr haften. Speisereste sind von einer Pfanne mit

Teflonbeschichtung (PTFE) durch die niedrige Oberflächenenergie leichter

entfernbar.

Primer

sind Haftvermittler, die mit dem Untergrund eine "innige" Verbindung

eingehen und einen guten Haftgrund für den entsprechenden Kleb- bzw.

Dichtstoff bieten. Ein sorgfältig aufeinander abgestimmtes System

garantiert optimale Ergebnisse. Für jede Oberfläche gibt es einen

entsprechenden Primer. Welcher Primer zur Anwendung kommt, ist der

Primertabelle oder der Arbeitsanweisung zu entnehmen. Die geprimerte

Fläche muss mit der Klebefläche übereinstimmen. Der Primer wird mit Wollwischer oder Basotex-Matte dünn, aber deckend aufgetragen. Die Ablüftzeiten sind einzuhalten.

Insbesondere

bei schwer klebbaren Substraten ist es wichtig, Oberflächen

anzuschleifen und einen Primer einzusetzen. Durch seine chemischen und

physikalischen Eigenschaften erhöht er die Haftung zwischen Klebstoff

und Werkstück. Der dünnflüssige (niedrigviskose) Primer kann sich mechanisch in der nach dem Schleifen aufgerauten Oberfläche verkrallen,

was ein dickflüssiger (hochviskoser) Klebstoff nicht schaffen würde.

KEINE

optimale Verklebung OHNE Reiniger!

Dieser bereitet die Klebefläche

optimal auf den weiteren Prozess vor und entfernt Schmutz und Fette.

Grundsätzlich ist immer von Verschmutzung auszugehen, somit startet

jeder Klebeprozess IMMER mit der Reinigung. Diese hat zeitnah vor der

Verklebung zu erfolgen, damit die Fläche zwischenzeitlich nicht wieder

verschmutzt. Selbst mikroskopisch kleine Verunreinigungen können die gewünschte Haftung mindern.

Warum ist ein Reiniger so wichtig?

Klebstoffe

funktionieren, indem chemische Reaktionen ablaufen. Diese Reaktion

findet zwischen der Oberfläche der Fügeteile und dem Klebstoff statt.

Verunreinigungen stören diese Reaktion. Oberfläche und Klebstoff sind

entscheidend für die Auswahl des Reinigers. Verwenden

Sie immer die vorgeschriebenen Reinigungsmittel und befolgen Sie die

Arbeitsanweisung!

Reinigungsmittel

müssen ablüften!

Dinitrol 520 hat beispielsweise eine Ablüftzeit von 10

Minuten. Wird diese Zeit unterschritten, kann es zu Fehlstellen und

Blasenbildung kommen. Der Primer kann keine Haftung zum Substrat aufbauen, weil

Lösemittel zwischen den Schichten verbleiben.

Eine

häufige Fehlerquelle bei der Reinigung sind fusselige Putztücher.

Verwenden Sie stets saubere, fusselfreie Papiertücher oder saubere

Baumwolltücher und wechseln Sie diese regelmäßig. Besser nur in eine Richtung wischen als in kreisförmigen Bewegungen oder hin und her.

Je nach Branche, Einsatzgebiet und Werkstoffeigenschaft gibt es vorgeschriebene oder empfohlene Klebeprüfungen für die Auswahl des geeigneten Klebstoffes. Je klarer die Vorgaben unserer Kunden definiert und je produktionsnäher die Musterbleche sind, desto exakter sind die Ergebnisse unserer Klebeprüfungen. Häufig testen wir mittels Raupenschälversuch. Dafür teilen wir Musterbleche in mehrere Abschnitte, die unterschiedlich vorbehandelt werden, bevor wir die Kleberaupen auftragen. Nach einer Woche schneiden und schälen wir die Raupen und beurteilen das Bruchbild zwischen Klebstoff und Substrat. In definierten Zeitabständen erfolgen weitere Prüfungen wie die Wasserlagerung, der Temperatur- sowie Kataplasma-Test.

Der Bericht wird wöchentlich mit weiteren Informationen ergänzt. Stay tuned - auch auf Facebook und Instagram!